Digitalisierung in der Batterieproduktion

Software Defined Battery Manufacturing

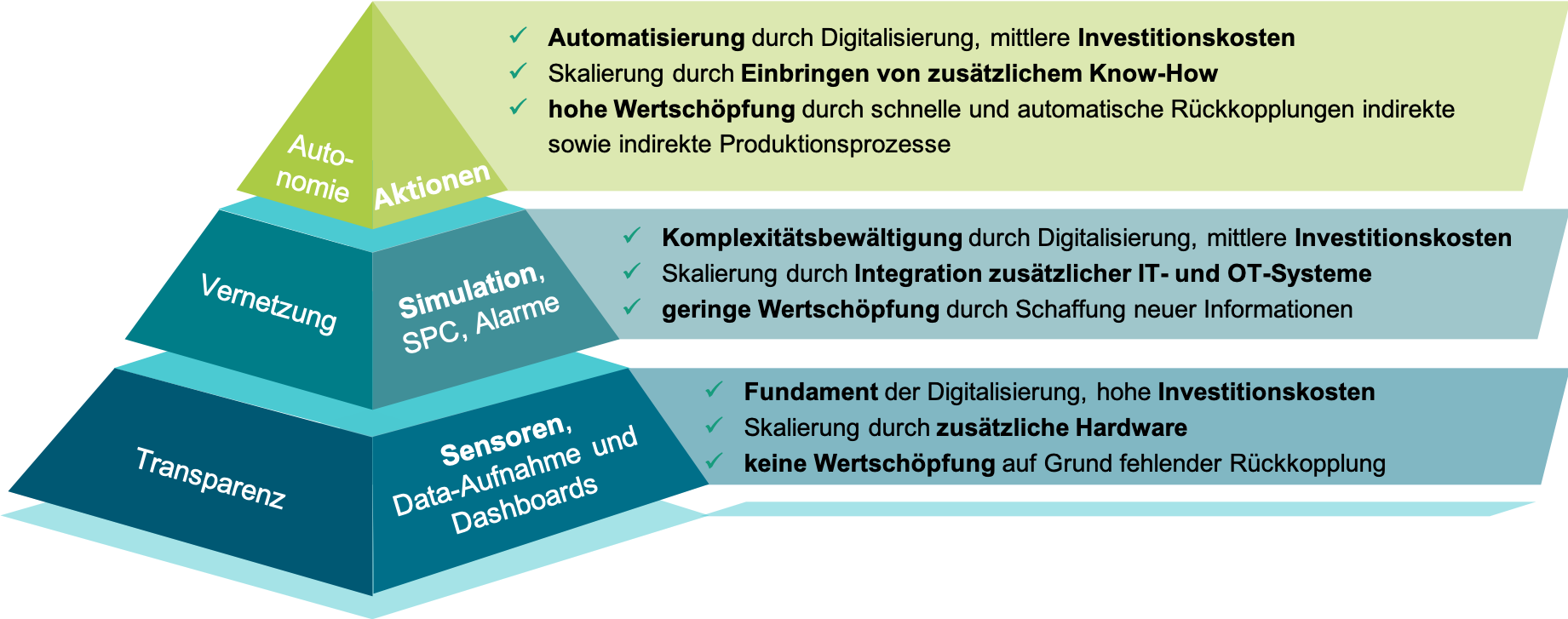

Digitalisierung ist von entscheidender Bedeutung, um die Effizienz, Nachhaltigkeit und Skalierbarkeit der Batteriezellenherstellung zu verbessern. Der Prozess lässt sich methodisch in drei fortschreitende Ebenen unterteilen: Transparenz, Aggregation und Autonomie. Jede dieser Ebenen spielt eine entscheidende Rolle bei der Umwandlung der traditionellen Fertigung in ein modernes digitales Unternehmen.

Die Entwicklung von grundlegender Transparenz bis hin zur vollständigen Autonomie steigert nicht nur die betriebliche Effizienz der Batterieherstellung, sondern unterstützt auch das Bestreben der Branche nach nachhaltigeren und wirtschaftlich tragfähigeren Produktionspraktiken. Digitalisierung ist daher nicht nur eine betriebliche Aufwertung, sondern eine strategische Notwendigkeit in der modernen Energielandschaft, die für die Wahrung des Wettbewerbsvorteils und die Erfüllung der wachsenden globalen Nachfrage nach Batterietechnologie unerlässlich ist. Durch systematische Investitionen in diese Ebenen der Digitalisierung können Hersteller ihre Produktionslinien in die intelligenten Fabriken der Zukunft verwandeln, Ressourcen optimieren und die Ausgabe mit höchster Präzision maximieren.

Ebene 1: Transparenz

Die Grundlage der Digitalisierung beginnt mit der Erreichung von Transparenz im Herstellungsprozess. Dies wird hauptsächlich durch den Einsatz von Sensoren und automatisierten Datenerfassungssystemen erreicht, die Echtzeit-Betriebsdaten erfassen und übermitteln. Diese Rohdaten werden dann auf einfachen Dashboards visualisiert und bieten sofortige Einblicke in Produktionsmetriken. Die anfänglichen Investitionen in dieser Ebene sind erheblich, da sie eine umfangreiche Hardware-Integration erfordern. Die Skalierbarkeit, die durch zusätzliche Hardwareinstallation erreicht wird, ist jedoch ein entscheidender Schritt. Trotz hoher Vorabkosten erzeugt diese Ebene keinen direkten Mehrwert, da es an Rückkopplungsmechanismen fehlt. Sie dient als wesentliche Grundlage für fortgeschrittenere Digitalisierungsanstrengungen.

Ebene 2: Vernetzung

Auf dieser Zwischenebene wird die Komplexitätsbewältigung durch digitale Technologien wie Simulationstools und Anwendungen wie die statistische Prozesskontrolle (SPC) und Alarmsysteme, die bei Überschreitung festgelegter Grenzwerte ausgelöst werden, erleichtert. Diese Stufe umfasst moderate Investitionskosten und skaliert durch die Integration zusätzlicher Informationstechnologie (IT) und Betriebstechnologie (OT) Systeme. Die Aggregation von Daten bietet neue Informationsebenen und schafft durch verbesserte Situationsbewusstsein und vorläufige Analysefähigkeiten einen bescheidenen Mehrwert. Dies ermöglicht es den Herstellern, Prozesse nicht nur zu überwachen, sondern auch mit größerer Genauigkeit vorherzusagen und anzupassen.

Ebene 3: Autonomie

Die höchste Stufe der Digitalisierung in der Batteriezellenherstellung ist die Autonomie. Diese Ebene nutzt die Infrastruktur und die Dateneinblicke der vorherigen Ebenen, um automatisierte Aktionen und Rückkopplungsschleifen direkt in den Produktionsprozess zu implementieren. Zu dieser Automatisierung gehören fortgeschrittene Steuerungssysteme und Entscheidungsalgorithmen, die unabhängig arbeiten, um die Herstellungsergebnisse zu optimieren. Die erforderlichen Investitionen bleiben moderat, aber die Skalierbarkeit und der generierte Wert sind deutlich höher durch die Einbindung von ausgefeiltem Know-how. Autonome Systeme ermöglichen schnelle und robuste Reaktionen auf Produktionsvariablen, die sowohl direkt als auch indirekt die Prozesseffizienz und Produktqualität durch kontinuierliche Verbesserungen und Innovationen steigern.

Leistungen und Kompetenzen

Unser Dienstleistungsportfolio umfasst die Beratung sowie Forschungs- und Entwicklungsarbeiten in folgenden Bereichen: